二次能源“利用”阶段——提高效率

从“十五”开始进入二次能源“利用”阶段,钢铁行业开始大力推广应用“三干、三利用”

节能减排新技术,“三干”即干熄焦、高炉干法除尘、转炉干法除尘;“三利用”即可燃气体、工业用水和工业废弃物的全面回收和综合利用。在《冶金流程工程学》的指引下,我国钢铁企业开始关注钢铁制造流程“能源转换功能”的开发,这个阶段更加注重实现系统能源效率的最大化,逐步推进实现从单体工序节能向系统节能的真正转变。

钢铁生产消耗的一次能源中约40%以某种形式的热能释放出,其温度上至1500℃,下至近于环境温度的广泛范围,主要分为副产煤气、排气余热、固体余热及废汽废水余热:副产煤气包括高炉煤气、焦炉煤气及转炉煤气,一般归为余能,但其显热及压力能属于余热;排气余热多为炉窑排出废气带走的热,占余热资源总量的一半左右,温度范围为250℃~1000℃;固体余热包括烧结矿、红焦炭、高炉渣、转炉渣及铸坯等,一般在500℃以上;废汽废水余热包括蒸汽冷凝水、锅炉汽包的排污水(90℃~100℃)、高炉冲渣水(70℃~90℃)等。可以说,钢铁工业的二次能源是一座巨大的宝藏库,亟待开发利用。

在此期间,随着副产煤气发电、TRT(BPRT)、烧结余热发电、干熄焦等余热余能利用技术广泛应用,钢铁企业煤气损失率逐年降低、自发电比例不断提高,钢铁工业二次能源利用取得显著进步。副产煤气是利用相对较好的二次能源,副产煤气除供应生产系统外,富余的被送至煤气电厂转化为电力。得益于发电技术进步,目前高参数煤气发电机组的效率超过40%,重点大中型钢铁企业余热余能自发电率超过53%。重点大中型钢铁企业吨钢转炉煤气回收量平均值达到117m3,TRT(BPRT)配备率达99%以上,干熄焦配备率达93%以上,同时拥有世界上最大单机低热值燃气-蒸汽联合循环发电机组,超临界煤气发电、烧结余热回收利用技术、饱和蒸汽发电技术等已经处于世界领先水平。

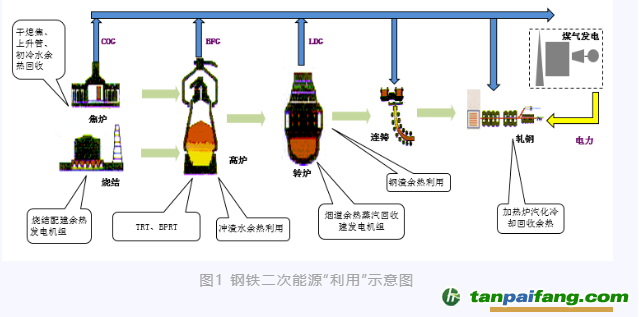

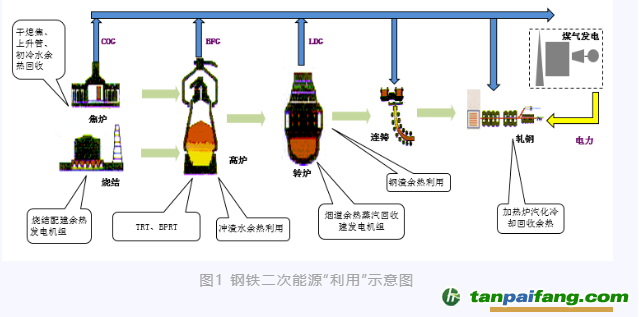

钢铁二次能源利用也存在一些尚未解决的问题,包括余热余能的回收往往重视回收轻视利用效率,能源介质长距离输送,煤气及蒸汽存在阶段性不平衡及耦合利用方面仍有提升潜力,部分耗能设备介质使用没有做到能级匹配和温度对口,熔融钢渣余热等中低温余热尚未利用等。目前,焦化燃烧室排烟余热、烧结余热、高炉余热、转炉炼钢余热、电炉余热、轧钢加热炉烟气余热等余热资源,温度相对较低,流量波动较大。对于余热资源波动问题,多数企业设置蒸汽蓄热器来解决,但效果仍不理想。钢铁企业的蒸汽需求量较少,只能产生低品位饱和蒸汽用于发电,效率较低。钢铁二次能源“利用”示意图见图1。

图1钢铁二次能源“利用”示意图

本*文`内/容/来/自:中-国-碳^排-放“交|易^网-tan pai fang . c o m

【版权声明】本网为公益类网站,本网站刊载的所有内容,均已署名来源和作者,仅供访问者个人学习、研究或欣赏之用,如有侵权请权利人予以告知,本站将立即做删除处理(QQ:51999076)。